安全管理者や不動産管理者は、住宅、商業施設、工業施設において適切なガードレールの設置が安全な環境づくりに不可欠であることを理解しています。現代の 手すり ガードレールは墜落防止、交通誘導、規制遵守のための重要な障壁として機能しつつ、美的外観も維持します。設置プロセスには慎重な計画立案、建築基準への遵守、最大の安全性を確保するための適切な材料選定が求められます。

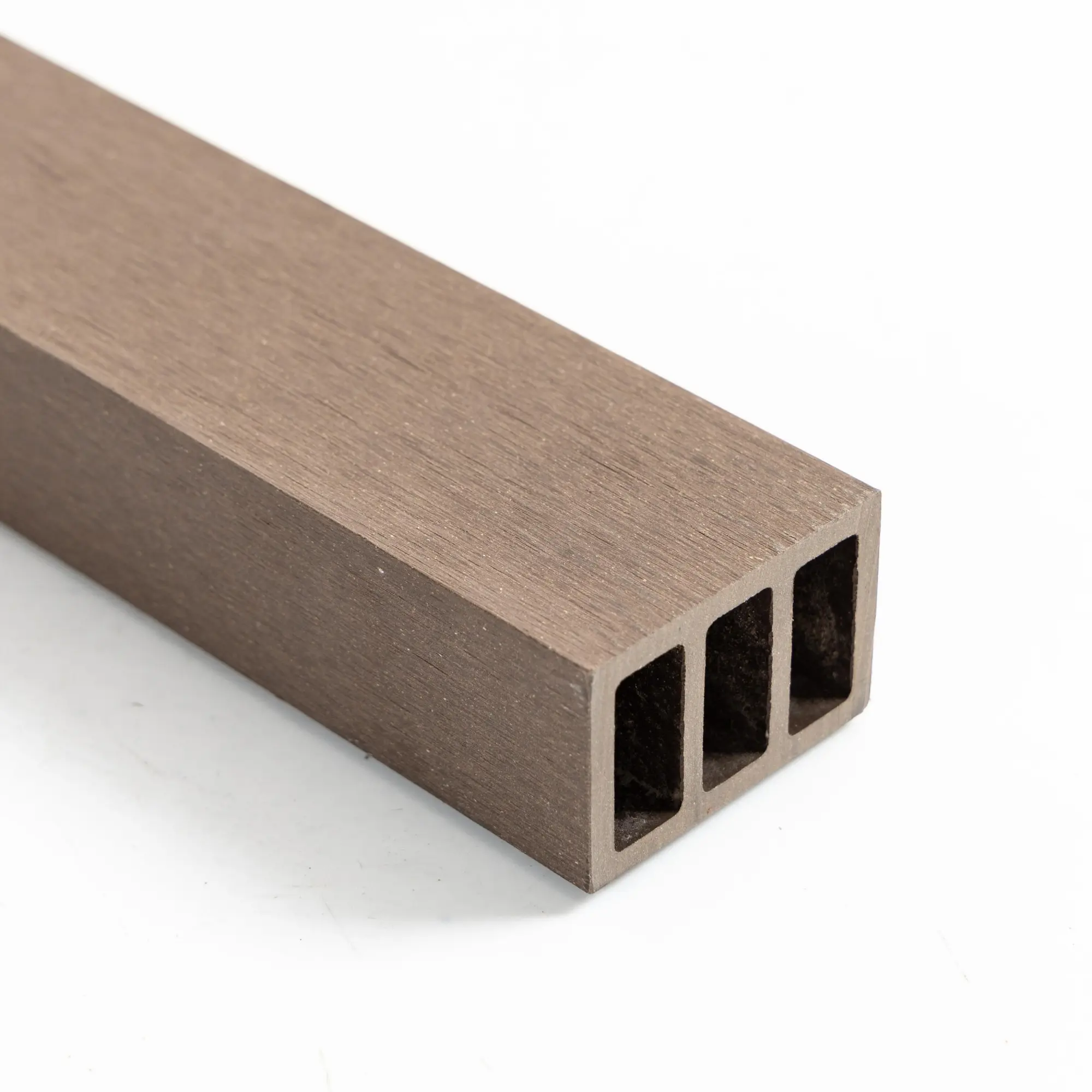

専門の設置チームは、ガーデレールが長年にわたり信頼性の高い保護を提供しつつ、大きな力のかかる負荷にも耐えなければならないことを認識しています。複合材システムなどの先進材料の導入により、従来の設置方法が革新され、耐久性の向上とメンテナンス頻度の低減が実現しました。適切な設置技術を理解することで、安全バリヤーがさまざまな環境条件や使用状況において最適な性能を発揮できるようになります。

ガーデレールの安全基準と規制についての理解

ガーデレール設置のための建築基準要求事項

建築基準法では、手すりの最小高さを規定しており、商業用途では通常42インチ、住宅用途では36インの高さが義務付けられています。これらの規制は、手すりが耐えなければならない荷重も定めており、トップレールの任意の点に200ポンドの集中荷重が作用する場合を含んでいます。専門の施工業者は、地域ごとの基準の差異を確認しなければならず、特定の建物タイプや用途分類に対して追加要件を設けている管轄区域もあります。

構造エンジニアは、既存の建物状況を評価し、手すりの取り付け箇所に十分な支持力があることを確認します。手すりと支持構造物との接続方法は、双方の構成部材の整合性を損なうことなく、荷重を効果的に伝達できるようにしなければなりません。施工中の適切な文書記録は、関連規格への適合を示すものであり、将来の点検や改修の際に貴重な記録となります。

プロフェッショナルな施工における安全係数の考慮事項

施工の専門家は、動的荷重条件や時間経過による材料の劣化を考慮するために、最低限の規制要件を超える安全係数を適用します。高度な手すりシステムは、複数の接続点に荷重を分散させる設計接続を採用しており、破損につながる可能性のある応力集中を低減します。適切なファスナーおよび金物の選定により、さまざまな環境条件下でも長期的な性能が確保されます。

施工中の品質保証プロトコルには、すべての接続部に対するトルク仕様の遵守およびシステム全体での正しいアライメントの確認が含まれます。専門チームは代表区間に対して荷重試験を実施し、施工方法の妥当性を検証するとともに、安全係数が設計要件を満たしているか、またはそれを上回っていることを確認します。これらの取り組みにより、耐用期間を通じて確実な保護機能を提供する施工済みシステムへの信頼性が確立されます。

設置前の計画と現場評価

構造評価および荷重経路解析

包括的な現場評価は、既存の構造状態の評価とガードレールシステムの適切な取り付けポイントの特定から始まります。構造エンジニアは、ガードレールに作用する力を建物の主要構造体へ効果的に伝達できるよう、荷重経路を解析します。この解析では、通常使用時および緊急時の条件下でガードレールが受ける垂直および水平方向の荷重の両方を考慮します。

専門的な評価には、下地材の評価、既存の補強状況、および建築設備との干渉の可能性の検討が含まれます。コンクリート、鋼材、木材などの下地の状態は、適切なアンカー工法の選定に影響し、施工前に修復が必要となる場合があります。既存状況の詳細な記録は、最適な性能を確保するための施工手順作成の基盤となります。

材料選定およびシステム互換性

モダン 手すり 従来の材料と比較して優れた性能特性を持つ高度な複合材料を利用しています。共押出複合システムは、厳しい条件下でも耐候性、寸法安定性、美的多様性に優れるとともに、構造的完全性を維持します。選定プロセスでは、環境要因、メンテナンス要件、長期的な性能期待を考慮します。

異なるシステム部品間の互換性により、設置全体でのシームレスな統合と最適な性能が保証されます。専門の施工業者は、支柱、レール、インフィルパネル、接続ハードウェアが効果的に連携し、一体感のある安全バリヤーを形成することを確認します。材質仕様は、熱膨張、湿気の影響、紫外線照射など、長期的な性能に影響を与える可能性のある要因を考慮する必要があります。

設置手順およびベストプラクティス

基礎の準備および固定方法

適切な基礎の準備は、システムの耐用年数を通じて信頼性のあるガーデレールの性能を確保するための基盤を築きます。施工チームは精密ドリル装置を使用して寸法要件に正確に合致し、最適な荷重伝達を保証するアンカー穴をあけます。適切なアンカー方式の選定は、下地の状態、荷重要求事項、環境条件に応じて決定されます。

機械式アンカー、化学式アンカー、埋め込みプレートはそれぞれ、異なる施工条件に対して特定の利点を持っています。専門チームはエッジ距離、間隔要件、施工公差などの要素を評価し、最も適したアンカー方法を選定します。品質管理手順には、引き抜き試験およびトルク検証が含まれ、ガーデレールの設置に進む前にアンカーが設計要件を満たしていることを確認します。

組立技術および整列手順

体系的な組立手順により、ガードレールが設置プロセス全体を通じて適切な位置に保たれ、寸法要件を満たすことが保証されます。専門のチームは、精密測定機器および一時的なサポートを使用して、組立中の正確な位置決めを維持します。設置作業の順序は最終品質に影響を与えるため、衝突や再作業を回避するために慎重な調整が必要です。

隣接する区間同士の接続部分は、構造的連続性と外観上の美しさを保つために特に注意を払う必要があります。専門の施工業者は、特別な工具と技術を用いて正確なアライメントを実現するとともに、すべての接続部がトルク仕様を満たしていることを確認します。組立の各段階での品質管理チェックにより、最終的な設置品質を損なうような誤差の蓄積を防ぎます。

品質管理および性能検証

設置検査および試験手順

包括的な検査手順により、設置されたガードレールが適用されるすべての基準を満たし、設計条件で意図した通りに機能することを確認します。目視検査では、安全性の性能に影響を与える可能性のある不適切なアライメント、接続不足、または材料の欠陥などの潜在的な問題を特定します。専門のチームは標準化されたチェックリストを使用して、重要な設置要素すべてを体系的に評価することを確実にします。

性能試験では、設置されたシステムが規定された荷重に耐え、破損や過度のたわみを生じないことを検証します。荷重試験の手順では、実際の使用条件を模擬した力を加えながらシステムの応答を監視し、懸念される領域を特定します。試験結果の文書化により、設置が安全要件を満たし、通常の運転条件下で信頼性のある性能を発揮することを確認できます。

長期的なメンテナンスおよび性能モニタリング

効果的なメンテナンスプログラムは、ガードレールの性能を維持し、耐用年数を延ばしつつも安全性を確保します。定期的な点検スケジュールにより、システムの完全性が損なわれる前に潜在的な問題を特定でき、高額な修理や交換を防ぐための予防保全が可能になります。専門のメンテナンスチームは、さまざまなガードレール材質やシステムの特定の要件を理解しています。

性能監視システムはガードレールの状態を時間とともに追跡し、メンテナンススケジュールや手順の最適化に役立つデータを提供します。従来の材料と比較して高度な複合材料はほとんどメンテナンスを必要としませんが、定期的な点検によりその有効性が継続していることを確認できます。メンテナンス活動の適切な記録は保証規定への準拠をサポートし、安全面での優れた取り組みを継続していることを示します。

環境への配慮と持続可能性

天候に対する耐性と耐久性の要因

環境条件はガードレールの性能と耐久性に大きく影響するため、材料選定や設置計画において慎重な検討が必要です。複合ガードレールシステムは、従来の材料と比較して、湿気、温度変化、紫外線に対する優れた耐性を備えています。これにより、過酷な屋外環境でもメンテナンス頻度が低く抑えられ、使用寿命が延びます。

設置技術は、年間を通じた温度変化による熱膨張および収縮を考慮する必要があります。適切な継手設計および接続詳細により、構造的完全性と安全性を維持しつつ、動きに対応できます。専門の施工業者は、環境要因が異なる材料にどのように影響するかを理解し、長期的な最適性能を確保するために設置手順を適宜調整します。

持続可能な材料および廃棄時の配慮

現代のガードレールシステムは、環境への影響を低減しつつ優れた性能特性を維持するために、持続可能な材料や製造プロセスをますます採用しています。複合材料にはリサイクル素材が含まれることが多く、使用寿命終了後もリサイクル可能で、循環型経済の原則をサポートします。高度な材料は長寿命であるため、交換頻度とそれに関連する環境負荷を削減できます。

ライフサイクルアセスメントは、製造から廃棄またはリサイクルまでのガードレールシステム全体の環境影響を考慮します。専門の仕様策定者は、これらの要因を性能要件と併せて評価し、安全性と環境配慮の両面で最適化されたシステムを選定します。持続可能な施工方法は廃棄物の発生を最小限に抑え、組織全体の持続可能性目標を支援します。

コスト最適化とバリュー・エンジニアリング

初期投資対長期的価値分析

ガードレールの選択肢についての専門的な評価は、単なる初期購入価格ではなく、所有総コスト(TCO)を考慮して、長期的に最適な価値を提供するソリューションを特定します。高度な複合材料システムは初期投資が高くなる可能性がありますが、メンテナンスの必要性が低く、耐用年数が延びることによる大幅なコスト削減が期待できます。この分析により、意思決定者は異なるガードレール選択肢の真の経済的メリットを理解することができます。

設置効率はプロジェクト全体のコストやスケジュール要件に影響を与えるため、コスト最適化のためには適切な計画が不可欠です。専門の設置チームは、確立された手順と特殊機器を用いて、作業時間の短縮と同時に高品質な結果の確保を実現しています。適切なシステムおよび設置方法の選定は、初期コストだけでなく長期的な性能見込みにも大きく影響します。

リスク管理および責任に関する考慮事項

適切なガーデレールの設置は、信頼性の高い保護を提供し、安全への取り組みを示すことで、法的責任リスクを低減します。専門的な設置と文書による記録は法的保護を支援するとともに、さまざまな条件下でも安全システムが意図した通りに機能することを保証します。適切な材料および設置方法の選定は、性能およびリスク管理の両方において重要な影響を与えます。

ガーデレールシステムに関する保険上の影響は、設置品質、材料の選定、および継続的なメンテナンスの実践に左右されます。専門的な設置と包括的な文書記録は、保険契約における有利な条件をサポートし、安全管理における適切な配慮(デューディリジェンス)の証拠を提供します。これらの要素は全体的なリスク管理戦略に寄与し、組織としての安全最優先への取り組みを示しています。

よくある質問

商業用途におけるガーデレールの最小高さ要件は何ですか

商業用ガードレールは、ほとんどの建築規制で規定されているように通常42インチ以上の最小高さを必要としますが、具体的な要件は管轄区域や建物の種類によって異なる場合があります。専門の設置業者は、地域の建築基準を確認し、特定の用途に応じて適切な追加的安全性要因を検討する必要があります。リスク評価や安全工学的分析に基づき、特別な環境ではより高いガードレールが必要となる場合があります。

複合ガードレールシステムは、メンテナンス面で従来の材料と比べてどう異なりますか

複合材質のガーダレールシステムは、優れた耐候性と寸法安定性により、従来の木材や金属製のものと比べて大幅に少ないメンテナンスで済みます。定期的に塗装または着色が必要な木製システムとは異なり、複合材料はほとんど手を加えることなく外観と性能を維持します。金属製システムは腐食防止のために定期的なコーティング更新が必要となる場合がありますが、複合材システムは保護コーティングなしでも湿気や化学物質への暴露に耐えます。

ガーダレールは安全規制に適合するためにどのような荷重要求を満たさなければなりませんか

標準的なガーレールは、トップレールの任意の点に加えられる200ポンドの集中荷重およびシステム全体に分布する均等荷重に耐えなければならない。専門的な設置により、すべての接続部および支持部がこれらの荷重を建物構造体へ有効に伝達でき、破損のない状態を保証する。産業施設や特殊な環境条件のある場所など、特定の用途では追加の荷重要求が適用される場合がある。

適切に設置された複合材ガーレールシステムの一般的な耐用年数はどのくらいですか

高品質な複合材ガーレールシステムは、適切に設置・維持管理されれば、通常の条件下で25〜30年以上にわたり信頼性の高い使用が可能である。正確な耐用年数は、環境への露出状況、材料の品質、およびシステムの運用期間中のメンテナンス方法によって異なる。専門的な設置と適切な材料選定は、ガーレールシステムの長期的な性能および耐久性に対する期待に大きく影響する。