Sicherheitsfachleute und Immobilienverwalter wissen, dass eine fachgerechte Leitplanken-Installation die Grundlage für sichere Umgebungen in Wohn-, Gewerbe- und Industrieanlagen bildet. Moderne geländer dienen als wichtige Barrieren, die Stürze verhindern, den Verkehrsfluss lenken und die Einhaltung gesetzlicher Vorschriften sicherstellen, während sie gleichzeitig ästhetisch ansprechend wirken. Der Installationsprozess erfordert sorgfältige Planung, die Einhaltung der Bauvorschriften und die Auswahl geeigneter Materialien, um maximale Sicherheit zu gewährleisten.

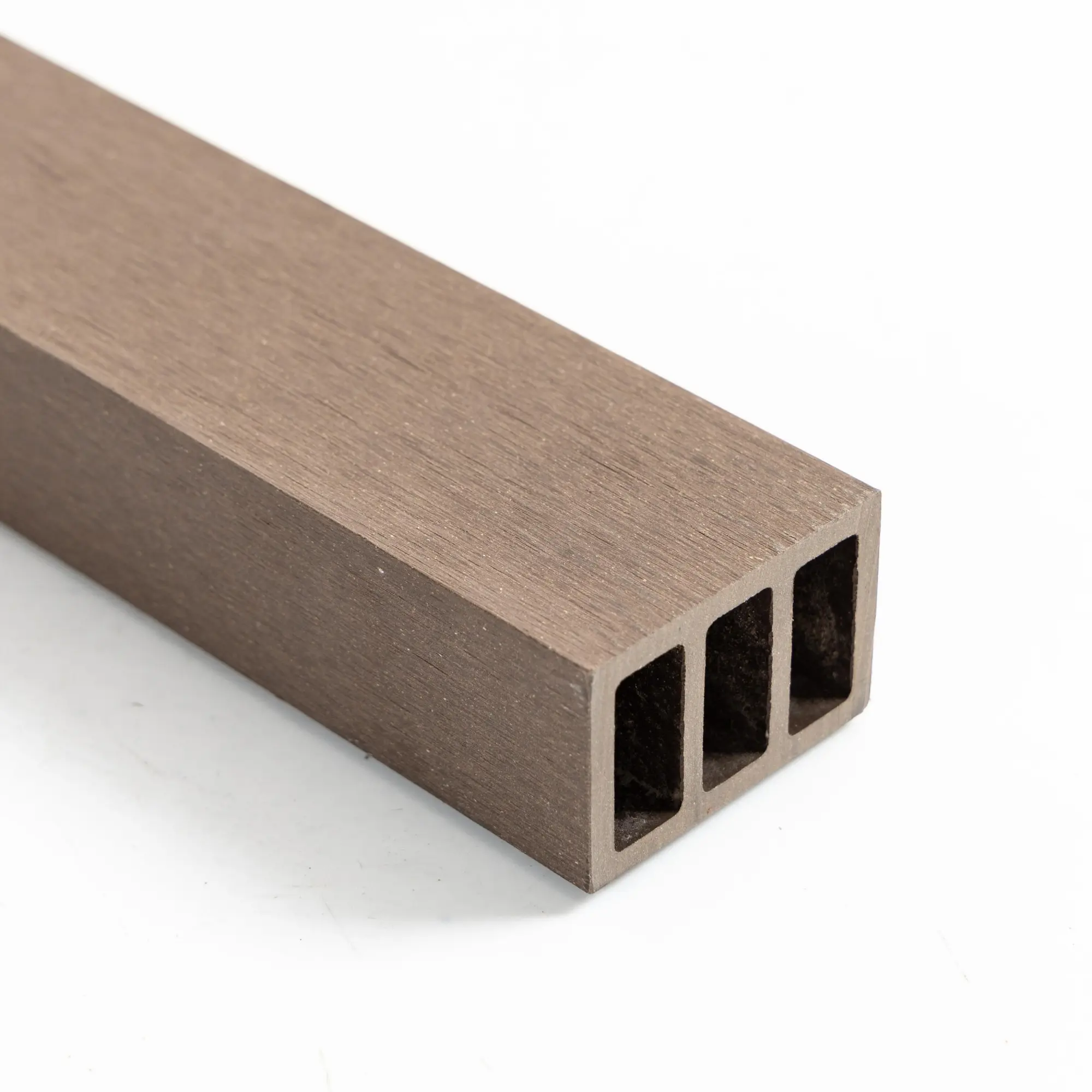

Professionelle Montageteams wissen, dass Leitschienen erheblichen Kraftbelastungen standhalten müssen und gleichzeitig jahrelang zuverlässigen Schutz bieten sollen. Die Integration fortschrittlicher Materialien wie Verbundsysteme hat die traditionellen Montageverfahren revolutioniert und bietet verbesserte Haltbarkeit sowie geringeren Wartungsbedarf. Die Kenntnis korrekter Installationsmethoden stellt sicher, dass Sicherheitsbarrieren unter verschiedenen Umweltbedingungen und Nutzungsmustern optimal funktionieren.

Verständnis der Sicherheitsstandards und Vorschriften für Leitschienen

Anforderungen der Bauordnung an die Installation von Leitschienen

Die Bauvorschriften legen Mindesthöhen für Geländer fest, in der Regel 42 Zoll für gewerbliche Anwendungen und 36 Zoll für Wohnbereiche. Diese Vorschriften spezifizieren die Belastbarkeit, die Geländer aushalten müssen, einschließlich konzentrierter Lasten von 200 Pfund, die an beliebiger Stelle des oberen Handlaufs angreifen. Fachinstallateure müssen lokale Abweichungen der Vorschriften prüfen, da einige Behörden zusätzliche Anforderungen für bestimmte Gebäudetypen oder Nutzungsarten vorschreiben.

Tragwerksplaner bewerten die bestehenden Gebäudebedingungen, um eine ausreichende Unterstützung für die Befestigungspunkte der Geländer sicherzustellen. Die Verbindungsmethode zwischen Geländern und den tragenden Strukturen muss Lasten wirksam übertragen, ohne die Integrität einer der beiden Komponenten zu beeinträchtigen. Eine ordnungsgemäße Dokumentation während der Montage belegt die Einhaltung der geltenden Vorschriften und liefert wertvolle Unterlagen für zukünftige Inspektionen oder Änderungen.

Überlegungen zum Sicherheitsfaktor bei professioneller Installation

Installationsprofis wenden Sicherheitsfaktoren an, die über den minimalen Normvorgaben liegen, um dynamische Belastungsbedingungen und die Materialalterung im Laufe der Zeit zu berücksichtigen. Fortschrittliche Geländersysteme verfügen über konstruktiv ausgelegte Verbindungen, die Lasten auf mehrere Befestigungspunkte verteilen und so Spannungskonzentrationen reduzieren, die zu einem Versagen führen könnten. Die Auswahl geeigneter Befestigungselemente und Beschlagteile gewährleistet eine langfristige Leistungsfähigkeit unter unterschiedlichen Umweltbedingungen.

Zu den Qualitätsicherungsprotokollen während der Installation gehören Drehmomentvorgaben für alle Verbindungen sowie die Überprüfung der korrekten Ausrichtung des gesamten Systems. Professionelle Teams führen Lasttests an repräsentativen Abschnitten durch, um die Installationsmethoden zu validieren und sicherzustellen, dass die Sicherheitsfaktoren die Konstruktionsanforderungen erfüllen oder übertreffen. Diese Maßnahmen schaffen Vertrauen in die Zuverlässigkeit des installierten Systems, das während seiner gesamten Nutzungsdauer einen sicheren Schutz bietet.

Vor-Installations-Planung und Standortbewertung

Strukturelle Bewertung und Lastpfadanalyse

Die umfassende Standortbeurteilung beginnt mit der Bewertung der bestehenden baulichen Gegebenheiten und der Identifizierung geeigneter Befestigungspunkte für Geländersysteme. Tragwerksplaner analysieren Lastpfade, um sicherzustellen, dass die auf Geländer wirkenden Kräfte effektiv auf die primären Tragelemente des Gebäudes übertragen werden können. Diese Analyse berücksichtigt sowohl vertikale als auch horizontale Lasten, denen Geländer bei normalem Gebrauch und in Notfallsituationen ausgesetzt sein können.

Die professionelle Beurteilung beinhaltet die Bewertung der Untergrundmaterialien, der vorhandenen Bewehrung sowie möglicher Interferenzen mit Gebäudesystemen. Der Zustand von Beton-, Stahl- oder Holzuntergründen beeinflusst die Auswahl geeigneter Verankerungsmethoden und erfordert gegebenenfalls eine Instandsetzung vor Beginn der Montage. Eine detaillierte Dokumentation der bestehenden Bedingungen bildet die Grundlage für die Entwicklung von Montageverfahren, die eine optimale Leistung gewährleisten.

Materialauswahl und Systemkompatibilität

Modern geländer nutzen fortschrittliche Verbundwerkstoffe, die im Vergleich zu herkömmlichen Alternativen überlegene Leistungsmerkmale bieten. Coextrudierte Verbundsysteme zeichnen sich durch hervorragende Witterungsbeständigkeit, Formstabilität und ästhetische Vielseitigkeit aus, während sie unter anspruchsvollen Bedingungen die strukturelle Integrität bewahren. Bei der Auswahl werden Umweltfaktoren, Wartungsanforderungen und langfristige Leistungserwartungen berücksichtigt.

Die Kompatibilität zwischen verschiedenen Systemkomponenten gewährleistet eine nahtlose Integration und optimale Leistung über die gesamte Installation hinweg. Fachmonteure stellen sicher, dass Pfosten, Geländer, Füllpaneelen und Verbindungselemente effektiv zusammenwirken, um eine einheitliche Sicherheitsbarriere zu schaffen. Die Materialspezifikationen müssen Effekte wie thermische Ausdehnung, Feuchtigkeitsbeanspruchung und ultraviolette Strahlung berücksichtigen, die die Langzeitleistung beeinträchtigen könnten.

Installationsverfahren und bewährte Praktiken

Fundamentvorbereitung und Verankerungsmethoden

Eine fachgerechte Fundamentvorbereitung bildet die Grundlage für eine zuverlässige Leistung der Schutzplanke während der gesamten Nutzungsdauer des Systems. Die Montageteams verwenden Präzisionsbohrgeräte, um Verankerungslöcher anzulegen, die exakten Maßvorgaben entsprechen und eine optimale Lastübertragung gewährleisten. Die Auswahl geeigneter Verankerungssysteme hängt von den Untergrundbedingungen, den Lastanforderungen und den Umweltbedingungen ab.

Mechanische Anker, chemische Anker und Einlegeteller bieten jeweils spezifische Vorteile für unterschiedliche Installationsbedingungen. Fachkundige Teams bewerten Faktoren wie Randabstände, Abstandsanforderungen und Montagetoleranzen, um die am besten geeignete Verankerungsmethode auszuwählen. Die Qualitätskontrolle umfasst Ausziehprüfungen und Drehmomentüberprüfungen, um sicherzustellen, dass die Anker den Konstruktionsanforderungen entsprechen, bevor mit der Installation der Schutzplanke fortgefahren wird.

Montagetechniken und Ausrichtungsverfahren

Systematische Montageverfahren stellen sicher, dass Schutzplanken während des gesamten Installationsprozesses korrekt ausgerichtet sind und den Maßanforderungen entsprechen. Professionelle Teams verwenden präzise Messgeräte und temporäre Stützen, um eine genaue Positionierung während der Montage aufrechtzuerhalten. Die Reihenfolge der Installationsarbeiten beeinflusst die Endqualität und erfordert eine sorgfältige Abstimmung, um Konflikte oder Nacharbeiten zu vermeiden.

Die Anschlussdetails zwischen benachbarten Abschnitten erfordern besondere Aufmerksamkeit, um die strukturelle Kontinuität und das ästhetische Erscheinungsbild sicherzustellen. Fachmonteure verwenden spezielle Werkzeuge und Techniken, um eine präzise Ausrichtung zu erreichen und gleichzeitig sicherzustellen, dass alle Verbindungen den Drehmomentvorgaben entsprechen. Qualitätskontrollen in jeder Montagephase verhindern die Ansammlung von Fehlern, die die Qualität der endgültigen Installation beeinträchtigen könnten.

Qualitätskontrolle und Leistungsvalidierung

Prüf- und Testprotokolle für die Installation

Umfassende Inspektionsverfahren überprüfen, ob installierte Schutzplanken allen geltenden Normen entsprechen und unter den vorgesehenen Bedingungen wie vorgesehen funktionieren. Die Sichtprüfung dient der Identifizierung möglicher Probleme wie falscher Ausrichtung, unzureichender Verbindungen oder Materialfehler, die die Sicherheitsleistung beeinträchtigen könnten. Professionelle Teams verwenden standardisierte Checklisten, um eine systematische Bewertung aller kritischen Installationsbestandteile sicherzustellen.

Die Leistungsprüfung bestätigt, dass die installierten Systeme die vorgegebenen Lasten ohne Versagen oder übermäßige Durchbiegung aushalten können. Bei den Lastprüfungverfahren werden Kräfte angewendet, die den tatsächlichen Nutzungssituationen entsprechen, während die Systemreaktion überwacht und eventuelle Problemstellen ermittelt werden. Die Dokumentation der Prüfergebnisse liefert den Nachweis, dass die Installationen die Sicherheitsanforderungen erfüllen und unter normalen Betriebsbedingungen zuverlässig funktionieren.

Langfristige Wartung und Leistungsüberwachung

Effektive Wartungsprogramme erhalten die Leistung von Schutzplanken und verlängern die Nutzungsdauer, während gleichzeitig die Sicherheitswirksamkeit gewährleistet bleibt. Regelmäßige Inspektionspläne ermöglichen es, potenzielle Probleme zu erkennen, bevor sie die Systemintegrität beeinträchtigen, wodurch proaktive Wartungsmaßnahmen ergriffen werden können, um kostspielige Reparaturen oder Ersetzungen zu vermeiden. Professionelle Wartungsteams kennen die spezifischen Anforderungen verschiedener Schutzplankensysteme und -materialien.

Überwachungssysteme zur Leistungserfassung verfolgen den Zustand der Schutzplanken im Zeitverlauf und liefern Daten zur Optimierung von Wartungsplänen und -verfahren. Fortschrittliche Verbundwerkstoffe erfordern im Vergleich zu herkömmlichen Alternativen nur minimale Wartung, aber regelmäßige Inspektionen stellen die anhaltende Wirksamkeit sicher. Eine ordnungsgemäße Dokumentation der Wartungsarbeiten unterstützt die Einhaltung der Garantiebedingungen und unterstreicht das fortlaufende Engagement für Sicherheit auf höchstem Niveau.

Umweltaspekte und Nachhaltigkeit

Wetterfestigkeit und Robustheitsfaktoren

Umweltbedingungen beeinflussen die Leistung und Lebensdauer von Leitschienen erheblich, was bei der Materialauswahl und der Planung der Installation sorgfältig berücksichtigt werden muss. Verbundwerkstoff-Leitschienensysteme weisen im Vergleich zu herkömmlichen Materialien eine überlegene Beständigkeit gegenüber Feuchtigkeit, Temperaturschwankungen und UV-Strahlung auf. Diese Eigenschaften führen zu geringerem Wartungsaufwand und einer verlängerten Nutzungsdauer in anspruchsvollen Außenbereichen.

Die Installationsmethoden müssen die thermische Ausdehnung und Kontraktion berücksichtigen, die durch Temperaturänderungen im Laufe des Jahres entstehen. Eine geeignete Fugenauslegung und Verbindungsdetails ermöglichen Bewegungen, behalten dabei aber die strukturelle Integrität und Sicherheitsleistung bei. Professionelle Installateure wissen, wie sich Umweltfaktoren auf verschiedene Materialien auswirken, und passen die Installationsverfahren entsprechend an, um eine optimale Langzeitperformance sicherzustellen.

Nachhaltige Materialien und Entsorgungsaspekte am Ende der Lebensdauer

Moderne Leitsysteme integrieren zunehmend nachhaltige Materialien und Herstellungsverfahren, die die Umweltbelastung reduzieren, während gleichzeitig hervorragende Leistungseigenschaften erhalten bleiben. Verbundwerkstoffe enthalten oft recycelte Bestandteile und können am Ende ihrer Nutzungsdauer recycelt werden, wodurch Prinzipien der Kreislaufwirtschaft unterstützt werden. Die verlängerte Nutzungsdauer fortschrittlicher Materialien verringert die Austauschhäufigkeit und die damit verbundenen Umweltauswirkungen.

Die Lebenszyklusanalyse berücksichtigt die gesamten Umweltauswirkungen von Leitsystemen von der Herstellung bis zur Entsorgung oder dem Recycling. Fachplaner bewerten diese Faktoren zusammen mit den Leistungsanforderungen, um Systeme auszuwählen, die sowohl die Sicherheitswirksamkeit als auch die ökologische Verantwortung optimieren. Nachhaltige Montagepraktiken minimieren die Abfallentstehung und unterstützen übergeordnete unternehmerische Nachhaltigkeitsziele.

Kostenoptimierung und Werttechnik

Investitionskosten im Vergleich zur langfristigen Wertanalyse

Bei der professionellen Bewertung von Leitplankensystemen wird die Gesamtbetriebskostenbetrachtung herangezogen, anstatt lediglich den Anschaffungspreis zu berücksichtigen, um Lösungen zu identifizieren, die einen optimalen langfristigen Nutzen bieten. Fortschrittliche Verbundsysteme erfordern möglicherweise höhere Anfangsinvestitionen, bieten aber erhebliche Einsparungen durch geringeren Wartungsaufwand und eine verlängerte Nutzungsdauer. Diese Analyse hilft Entscheidungsträgern, die tatsächlichen wirtschaftlichen Vorteile verschiedener Leitplankensysteme zu verstehen.

Die Effizienz der Installation beeinflusst die Gesamtkosten und Zeitplananforderungen des Projekts, weshalb eine sorgfältige Planung für die Kostensenkung unerlässlich ist. Professionelle Montageteams verwenden bewährte Verfahren und spezielle Ausrüstung, um den Arbeitsaufwand zu minimieren und gleichzeitig qualitativ hochwertige Ergebnisse sicherzustellen. Die Auswahl geeigneter Systeme und Installationsmethoden kann sowohl die Anfangskosten als auch die Erwartungen an die Langzeitleistung erheblich beeinflussen.

Risikomanagement und Haftungsaspekte

Eine fachgerechte Geländermontage reduziert das Haftungsrisiko, indem zuverlässiger Schutz geboten und das Engagement für hervorragende Sicherheitsstandards demonstriert wird. Die professionelle Installation und Dokumentation unterstützt den rechtlichen Schutz und gewährleistet, dass Sicherheitssysteme unter verschiedenen Bedingungen wie vorgesehen funktionieren. Die Auswahl geeigneter Materialien und Installationsmethoden beeinflusst sowohl die Leistung als auch die Risikobewertung.

Die Versicherungsaspekte von Geländersystemen hängen von der Qualität der Installation, der Materialauswahl und den laufenden Wartungsmaßnahmen ab. Eine professionelle Installation und umfassende Dokumentation begünstigen günstige versicherungsrechtliche Bewertungen und liefern Nachweise für die sorgfältige Erfüllung von Sicherheitsvorgaben. Diese Faktoren tragen zu ganzheitlichen Risikomanagementstrategien bei und zeigen das unternehmerische Bekenntnis zu höchsten Sicherheitsstandards auf.

FAQ

Welche Mindesthöhenanforderungen gelten für Geländer in gewerblichen Anwendungen

Kommerzielle Schutzgeländer erfordern typischerweise eine Mindesthöhe von 42 Zoll, wie es die meisten Bauvorschriften vorsehen, wobei die genauen Anforderungen je nach Behörde und Gebäudetyp variieren können. Fachinstallateure müssen die örtlichen Vorschriften überprüfen und zusätzliche Sicherheitsfaktoren berücksichtigen, die für bestimmte Anwendungen geeignet sein könnten. Einige spezialisierte Umgebungen können aufgrund einer Risikoanalyse und sicherheitstechnischen Bewertung größere Höhen erfordern.

Wie schneiden Verbundstoff-Geländersysteme im Vergleich zu traditionellen Materialien hinsichtlich der Wartung ab

Verbund-Schutzzaunsysteme erfordern aufgrund ihrer hervorragenden Witterungsbeständigkeit und Formstabilität deutlich weniger Wartung als herkömmliche Holz- oder Metallalternativen. Im Gegensatz zu Holzsystemen, die regelmäßig gestrichen oder gebeizt werden müssen, behalten Verbundwerkstoffe ihr Aussehen und ihre Leistung bei minimalem Pflegeaufwand bei. Metallsysteme erfordern möglicherweise in regelmäßigen Abständen eine Erneuerung der Beschichtung, um Korrosion zu verhindern, während Verbundsysteme Feuchtigkeit und chemischen Einflüssen ohne Schutzbeschichtungen widerstehen.

Welchen Lastanforderungen müssen Schutzplanken zur Einhaltung der Sicherheitsvorschriften genügen

Standard-Schutzplanken müssen einer konzentrierten Last von 200 Pfund standhalten, die an jedem Punkt der oberen Leiste angreift, sowie gleichmäßig verteilten Lasten über das gesamte System hinweg. Eine fachgerechte Installation stellt sicher, dass alle Verbindungen und Stützen diese Lasten effektiv auf die Gebäudestruktur übertragen können, ohne auszufallen. Zusätzliche Anforderungen an die Belastbarkeit können für bestimmte Anwendungen gelten, beispielsweise für Industrieanlagen oder Bereiche mit ungewöhnlichen Expositionseinflüssen.

Wie lange halten korrekt installierte Verbundwerkstoff-Schutzplankensysteme in der Regel?

Hochwertige, ordnungsgemäß installierte und gepflegte Verbundwerkstoff-Schutzplankensysteme können unter normalen Bedingungen 25 bis 30 Jahre oder länger zuverlässig funktionieren. Die genaue Nutzungsdauer hängt von der Umweltbelastung, der Materialqualität und den Wartungsmaßnahmen während der gesamten Betriebszeit ab. Eine professionelle Installation und eine geeignete Materialauswahl beeinflussen die langfristige Leistung und Haltbarkeit von Schutzplankensystemen erheblich.

Inhaltsverzeichnis

- Verständnis der Sicherheitsstandards und Vorschriften für Leitschienen

- Vor-Installations-Planung und Standortbewertung

- Installationsverfahren und bewährte Praktiken

- Qualitätskontrolle und Leistungsvalidierung

- Umweltaspekte und Nachhaltigkeit

- Kostenoptimierung und Werttechnik

-

FAQ

- Welche Mindesthöhenanforderungen gelten für Geländer in gewerblichen Anwendungen

- Wie schneiden Verbundstoff-Geländersysteme im Vergleich zu traditionellen Materialien hinsichtlich der Wartung ab

- Welchen Lastanforderungen müssen Schutzplanken zur Einhaltung der Sicherheitsvorschriften genügen

- Wie lange halten korrekt installierte Verbundwerkstoff-Schutzplankensysteme in der Regel?